雷射加工

雷射加工雷射加工是一種高精度、高效率的金屬加工方法,它採用激光技術對金屬材料進行加工和切割。相比傳統的機械加工方法,雷射加工具有精度高、速度快、加工質量好等優點,因此在製造業中得到廣泛應用。

雷射加工雷射加工是一種高精度、高效率的金屬加工方法,它採用激光技術對金屬材料進行加工和切割。相比傳統的機械加工方法,雷射加工具有精度高、速度快、加工質量好等優點,因此在製造業中得到廣泛應用。

雷射加工主要包括雷射切割和雷射焊接兩個方面。在雷射切割中,激光束將金屬板材照射並融化,通過氣體噴射將熔融金屬吹散,形成所需形狀的金屬構件。在雷射焊接中,激光束將金屬板材照射並融化,通過控制激光束的焦距和功率,將金屬板材連接在一起,形成所需的結構和形狀。

雷射加工的優點在於,它可以生產出各種形狀和尺寸的金屬構件和產品,同時具有生產效率高、製品精度高、成本低等優點。雷射加工還可以實現自動化生產,隨著機器人技術和自動化生產技術的不斷發展,雷射加工也將越來越多地採用自動化生產線進行生產。

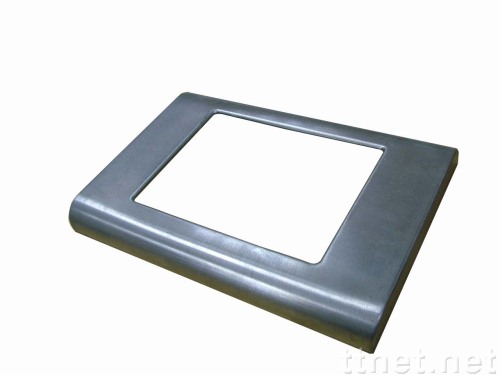

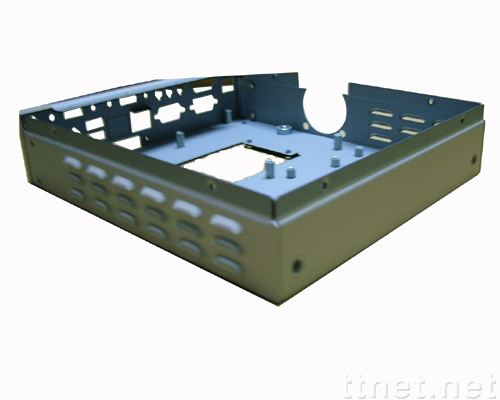

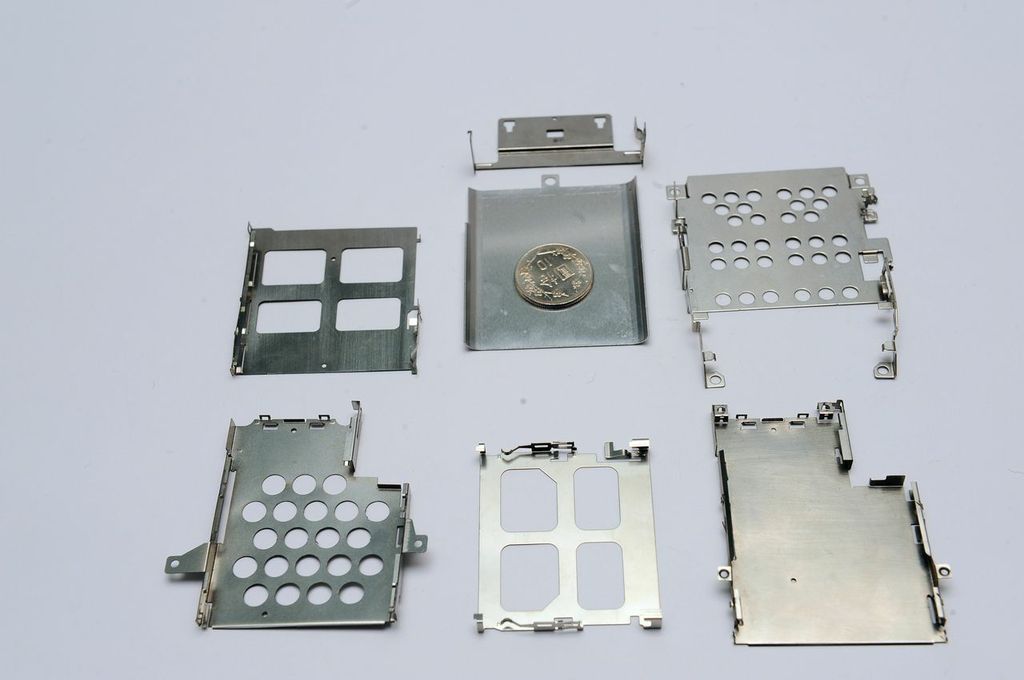

雷射加工在製造業中有著廣泛的應用,涵蓋了多個領域和行業。例如,汽車工業中的車身零部件、設備工業中的外殼和構件、電子工業中的控制面板和連接器、建築工業中的金屬構件和裝飾材料等。隨著科技的不斷進步和市場需求的不斷變化,雷射加工也將不斷發展和創新,以適應不同領域和行業的需求。

與傳統加工方法相比,雷射加工具有許多優點。首先,雷射加工可以實現非接觸式加工,不會產生機械碰撞和划痕等損傷。其次,雷射加工可以實現高精度和高速度的加工,可以生產出高質量和高精度的產品。此外,雷射加工還可以實現無損加工,減少金屬材料的浪費和損失,降低生產成本。

然而,雷射加工也存在一些局限性。首先,雷射加工需要使用專業的雷射加工設備和技術,需要投入較高的資金和技術人才。其次,雷射加工只能對一些材質進行加工,如金屬、塑料等,而對於其他材質,如木材、玻璃等則不適用。此外,雷射加工也存在一些環保和安全問題,激光加工過程中可能會產生廢氣、廢水等問題,需要採取相應的措施進行處理,保障環境和健康安全。

為了克服雷射加工存在的局限性,各個製造業領域正在不斷研究和創新,開發新的雷射加工技術和設備,以滿足不同領域和行業的需求。例如,在電子工業中,越來越多的廠商開始採用薄膜雷射加工技術,這種技術可以將激光束聚焦在薄膜表面進行加工,不僅能夠實現高精度和高效率的加工,還能夠避免對基材的損傷。

總的來說,雷射加工是一種高精度、高效率的金屬加工方法,具有許多優點,可以廣泛應用於製造業領域。隨著科技的不斷發展和市場需求的不斷變化,雷射加工也將不斷發展和創新,以適應不同領域和行業的需求。同時,雷射加工也需要注意環保和安全等問題,採取相應的措施保障生產安全和環境保護。

除了雷射切割和焊接外,雷射加工還包括雷射打標和雷射打孔等。雷射打標是一種將文字、圖案等印刻在金屬或非金屬材料上的方法,可以應用於工業製造、生產線追踪、防偽標記等方面。雷射打孔則是一種將圓孔、方孔等幾何形狀的孔洞打在金屬材料上的方法,可以用於各種工業製造、建築工程、製作家具等。

雷射加工的優點不僅在於加工效率高、精度高、質量好等方面,還在於可以進行複雜的形狀加工和高難度的工藝加工。相比傳統機械加工,雷射加工能夠快速完成對材料的加工,提高生產效率,同時減少了浪費和成本,還能夠滿足各種複雜的加工需求。另外,雷射加工也具有無接觸、無污染等優點,可以保障生產環境和人員的安全。

然而,雷射加工也存在一些局限性。首先,雷射加工需要投入高昂的設備和技術,這對中小企業來說可能有一定的難度。其次,雷射加工需要嚴格控制加工參數和加工環境,否則可能會影響加工效果和產品質量。此外,雷射加工還需要注意安全和環保問題,如光線輻射、廢氣處理等。

隨著科技的不斷進步和市場的不斷發展,雷射加工技術將不斷發展和創新。例如,隨著納米技術的發展,雷射加工技術也將不斷優化,可以進行更加精細和復雜的加工,同時還可以將加工範圍拓展到更多的材料上。

總的來說,雷射加工是一種高效、高精度的金屬加工方法,被廣泛應用於製造業各個領域。隨著科技的不斷發展和市場需求的不斷變化,雷射加工也將不斷創新和發展,以滿足各種不同的加工需求。同時,雷射加工也需要注意安全和環保問題,採取相應的措施,保障生產安全和環境保護。

雷射加工雷射加工是一項現代製造業中不可或缺的重要技術,它利用高能量的雷射束進行精密切割、雕刻、焊接等加工工序,廣泛應用於各個領域,包括汽車製造、航空航天、電子產品、醫療器械等。本文將深入探討雷射加工的原理、應用及未來發展趨勢。

雷射加工雷射加工是一項現代製造業中不可或缺的重要技術,它利用高能量的雷射束進行精密切割、雕刻、焊接等加工工序,廣泛應用於各個領域,包括汽車製造、航空航天、電子產品、醫療器械等。本文將深入探討雷射加工的原理、應用及未來發展趨勢。

1. 雷射加工原理

雷射加工的原理基於光學和熱學的基本原理。當一束高能量的雷射光束聚焦在工件表面時,它會產生足夠的能量使材料局部熔化或蒸發,從而實現所需的加工效果。雷射加工主要包括以下幾個步驟:

(1) 聚焦

雷射光束通過透鏡或反射器聚焦成一束高度集中的光束,使能量密度達到足夠高的水平,能夠溶解或蒸發材料。

(2) 與材料相互作用

雷射光束與材料表面相互作用,將能量轉化為熱能,引起材料局部溫度升高,從而改變其物理性質。

(3) 材料處理

根據加工需要,材料可以被切割、雕刻、焊接等,實現各種不同的加工效果。

2. 雷射加工應用

(1) 切割

雷射切割技術能夠高效、精確地切割各種材料,包括金屬、塑料、玻璃等。在汽車製造、建築業、電子產品製造等領域有廣泛應用。

(2) 雕刻

雷射雕刻可以在各種硬度和厚度的材料表面上實現精細的圖案、文字或圖像,廣泛應用於工藝品製作、廣告製作等。

(3) 焊接

雷射焊接具有高能量密度、高效率、無接觸等優點,適用於各種金屬和非金屬材料的焊接,廣泛應用於汽車、航空航天、電子等行業。

(4) 打標

雷射打標技術可以在各種材料表面上實現永久性的標記,應用於產品追溯、防偽、品牌識別等方面。

3. 雷射加工的發展趨勢

(1) 多功能化

未來雷射加工系統將趨向於多功能化,能夠實現切割、雕刻、焊接等多種加工工序的一體化系統,提高生產效率。 雷射加工

雷射加工

(2) 自動化

隨著人工智能和機器學習技術的不斷發展,雷射加工系統將更加智能化和自動化,能夠根據加工要求自動調整參數和路徑,提高生產效率和加工精度。

(3) 精密化

未來雷射加工系統將朝著更高的加工精度和更細微的加工特性發展,以滿足越來越嚴格的產品加工要求。

(4) 環保化

未來雷射加工系統將更加注重能源利用效率和環境保護,開發更節能、環保的加工技術和設備。

總的來說,雷射加工作為一項先進的製造技術,擁有廣泛的應用前景和發展空間。隨著科技的不斷進步,我們相信雷射加工將會在製造業中發揮越來越重要的作用,為人類的生活帶來更多便利和可能性。

當然,讓我們更深入地探討雷射加工技術的一些進階應用、挑戰和未來發展方向。

4. 雷射加工的進階應用

(1) 材料增材製造(AM)

雷射增材製造技術,也被稱為3D列印,是一種通過逐層堆疊材料來製造物品的方法。雷射加工技術在此領域發揮著關鍵作用,能夠精準控制材料的熔化和凝固,實現複雜結構的制造。

(2) 超快雷射加工

超快雷射加工利用飛秒雷射等超快脈衝雷射進行加工,能夠在極短的時間內對材料進行高精度的加工,適用於微細加工、生物醫學等領域。

5. 雷射加工的挑戰

(1) 複雜材料加工

某些複雜結構或非均質材料的加工仍然是一個挑戰,需要更高級的雷射加工技術和設備。

(2) 加工速度與成本

雖然雷射加工能夠實現高精度加工,但有時候加工速度較慢且成本較高,這對一些大量生產的應用來說可能是一個問題。

6. 雷射加工的未來發展方向

(1) 多波長雷射加工

結合不同波長的雷射光源,可以擴展雷射加工的應用範圍,實現更多材料的加工。

(2) 雷射與人工智慧的融合

將雷射加工技術與人工智慧、機器學習相結合,可以實現更智能、更自動化的加工系統,提高加工效率和品質。

(3) 環保可持續發展

開發更環保、節能的雷射加工技術,減少能源消耗和材料浪費,實現可持續發展。

雷射加工

雷射加工

結語

雷射加工技術作為現代製造業的關鍵技術之一,不斷推動著製造業的進步與發展。雖然仍然面臨一些挑戰,但隨著科技的不斷進步和創新,我們有信心雷射加工技術將在未來發揮更加重要的作用,為人類的生活帶來更多便利和創造更多價值。

當然,讓我們深入探討雷射切割技術的原理、應用、優勢、挑戰以及未來發展趨勢。

1. 雷射切割技術的原理

雷射切割是一種利用高能量雷射束對材料進行局部熔化或氣化,從而實現切割的加工技術。其原理主要包括以下幾個步驟:

(1) 聚焦

雷射光束通過透鏡或反射器聚焦成一束高能量密度的光束,使其能量密度達到足夠高的水平,以便將材料表面局部加熱到熔化或氣化的溫度。

(2) 材料吸收

材料表面吸收雷射光束的能量,導致局部溫度升高,從而使材料局部熔化或氣化。

(3) 氣化與蒸發

部分材料直接從固態轉變為氣態,或者通過局部加熱後蒸發,從而達到切割的效果。

(4) 氣流吹除

同時,利用氣流將切割區域的氣化或蒸發產物吹走,從而實現清晰、乾淨的切割邊緣。

2. 雷射切割的應用

(1) 金屬切割

雷射切割廣泛應用於金屬材料的切割,包括鋼材、不鏽鋼、鋁合金等,用於汽車製造、航空航天、金屬加工等領域。

(2) 塑料切割

對於各種塑料材料,雷射切割技術也能夠實現高效、精準的切割,常見於塑料製品加工、電子產品製造等領域。

(3) 木材切割

在木工加工領域,雷射切割技術能夠實現精細的木材切割,用於家具製造、建築裝飾等。

(4) 紡織品切割

雷射切割技術也廣泛應用於紡織品、皮革等柔性材料的切割,用於服裝製造、鞋業製造等。

3. 雷射切割的優勢

(1) 高精度

雷射切割技術能夠實現非常高的切割精度,能夠實現微細至毫米級切割。

(2) 無接觸 雷射加工

雷射加工

雷射切割過程中,刀具與工件無接觸,可以減少工件表面損傷和刀具磨損,延長設備壽命。

(3) 非接觸性加工

非接觸性加工使得雷射切割技術適用於各種脆性、易變形或高溫敏感材料的加工。

(4) 高效率

雷射切割速度快,能夠實現高效率的生產,適用於大規模生產和定制化生產。

4. 雷射切割的挑戰

(1) 複雜材料加工

某些複雜結構或非均質材料的加工仍然是一個挑戰,需要更高級的雷射切割技術和設備。

(2) 加工速度與成本

雖然雷射切割能夠實現高精度加工,但有時候加工速度較慢且成本較高,這對一些大量生產的應用來說可能是一個問題。

5. 雷射切割的未來發展方向

(1) 高功率雷射切割

隨著雷射技術的不斷進步,高功率雷射切割技術將會更加普及,可以實現更快速、更高效的切割。

(2) 智能化雷射切割系統

將雷射切割技術與人工智慧、機器學習相結合,可以實現更智能、更自動化的加工系統,提高加工效率和品質。

(3) 環保可持續發展

開發更環保、節能的雷射切割技術,減少能源消耗和材料浪費,實現可持續發展。

總結

雷射切割技術作為現代製造業中的重要技術之一,擁有廣泛的應用前景和發展空間。隨著科技的不斷進步和創新,我們有信心雷射切割技術將在未來發揮更加重要的作用,為人類的生活帶來更多便利和可能性。

讓我們更深入地探討雷射切割技術在不同領域的應用、新興技術以及面臨的挑戰。

6. 雷射切割技術的應用擴展

(1) 微細加工

隨著雷射技術的不斷進步,雷射切割技術能夠實現微細至納米級的加工,應用於微機電系統(MEMS)、生物醫學器械等領域。

(2) 汽車製造

在汽車製造中,雷射切割技術被廣泛應用於製造汽車零件,如車身板材、引擎零件等,以提高生產效率和產品品質。

(3) 電子產品製造

在電子產品製造中,雷射切割技術能夠實現精確的切割和穿孔,用於製造印刷電路板(PCB)、晶片封裝等。

雷射加工

雷射加工

7. 新興雷射切割技術

(1) 飛秒雷射切割

飛秒雷射切割是一種利用超短脈衝雷射進行加工的技術,能夠實現高精度、低熱影響區域的切割,適用於高精密度加工和特殊材料加工。

(2) 波長可調雷射切割

波長可調雷射切割技術可以根據不同材料的特性調整雷射的波長,以達到更好的加工效果和效率。

8. 雷射切割技術的挑戰

(1) 複雜材料加工

某些複雜結構或非均質材料的加工仍然是一個挑戰,需要更高級的雷射切割技術和設備。

(2) 加工速度與成本

雖然雷射切割能夠實現高精度加工,但有時候加工速度較慢且成本較高,這對一些大量生產的應用來說可能是一個問題。

9. 雷射切割技術的未來發展方向

(1) 光學系統的優化

隨著光學技術的不斷發展,未來將有更先進的光學系統出現,能夠提高雷射切割的精度和效率。

(2) 數據化與智能化

將雷射切割系統與數據收集和分析相結合,可以實現更智能、更自動化的加工系統,提高生產效率和品質。

雷射加工

雷射加工

(3) 節能環保

未來的雷射切割技術將更加注重節能和環保,開發更環保、節能的加工技術和設備。

總結

雷射切割技術作為一種高精密、高效率的加工技術,在現代製造業中扮演著重要角色。儘管面臨著一些挑戰,但隨著技術的不斷進步和創新,我們有信心雷射切割技術將在未來發揮更加重要的作用,為各行各業帶來更多的便利和可能性。

雷射加工雷射加工作為當代製造業中的一項重要技術,以其高精度、高效率的特點在各個行業得到廣泛應用。從汽車、航空航天到電子、醫療,雷射加工在製造業中發揮著重要作用。本文將深入探討雷射加工的技術原理、應用領域、優勢特點以及未來發展趨勢。

雷射加工雷射加工作為當代製造業中的一項重要技術,以其高精度、高效率的特點在各個行業得到廣泛應用。從汽車、航空航天到電子、醫療,雷射加工在製造業中發揮著重要作用。本文將深入探討雷射加工的技術原理、應用領域、優勢特點以及未來發展趨勢。

一、技術原理與工藝過程

雷射加工是利用高能量密度的雷射光束對工件表面進行熔化或氣化,從而達到切割、打孔、焊接等目的的加工方法。其基本原理是將雷射光束聚焦在工件表面上,使其局部區域溫度急劇升高,從而達到加工的目的。其工藝過程主要包括:

材料準備:選擇適當的材料,對其表面進行清洗和處理,以保證加工質量。

機器設置:調整雷射加工機的參數,包括功率、焦距、速度等,以確保加工效果。

聚焦光束:通過鏡片或透鏡將雷射光束聚焦在工件表面上,形成高能量密度的光斑。

加工操作:根據加工要求,控制雷射光束的運動軌跡,實現切割、打孔、焊接等加工操作。

檢測驗收:對加工後的工件進行檢測和驗收,確保加工質量符合要求。

二、應用領域與產品示例

雷射加工廣泛應用於各個行業的製造過程中,主要包括但不限於:

汽車製造:用於汽車車身板材的切割、焊接和打孔,以及汽車零部件的加工。

航空航天:用於航空發動機、機翼、螺絲等航空器件的加工和修理。

電子產品:用於電子零件的切割、鑲嵌和打孔,以及電子產品外殼的製造。

醫療器械:用於醫療器械的精密加工,包括手術器械、人工植入物等。

例如,在汽車製造中,雷射加工可以用於製造汽車車身的開口部分,提高生產效率和產品質量;在醫療器械製造中,雷射加工可以用於製造精密的人工植入物,滿足不同患者的需求。

三、優勢特點

雷射加工具有以下優勢特點:

高精度:雷射加工具有極高的加工精度,可以實現微米級的加工精度,滿足高精度加工的需求。

非接觸加工:雷射加工是一種非接觸式加工方法,不會對工件表面產生機械應力,可以避免加工變形。

高效率:雷射加工具有高效率的特點,可以實現快速加工和批量生產,提高生產效率。

靈活性:雷射加工適用於各種不同形狀和尺寸的工件,具有較強的靈活性和適應性。

四、未來發展趨勢

隨著科技的不斷進步和製造技術的不斷創新,雷射加工將朝著以下方面進行發展:

高功率雷射技術的發展:隨著高功率雷射技術的發展,將可以實現更大功率的雷射加工,滿足更多高效率、高速度的加工需求。

多波長雷射技術的應用:多波長雷射技術可以應用於不同材料的加工,擴大了雷射加工的應用領域。

雷射加工與人工智能的結合:雷射加工與人工智能的結合將實現智能化的加工操作和生產管理,提高生產效率和產品質量。

環保型雷射加工技術的研究:環保型雷射加工技術將注重減少能源消耗和減少對環境的影響,實現綠色加工和可持續發展。

總的來說,雷射加工作為當代製造業中的一項重要技術,其發展將推動製造業的進步和轉型。隨著科技的不斷創新和應用,我們相信雷射加工將在未來發揮著越來越重要的作用,為製造業的發展注入新的動力。

五、技術挑戰與應對策略

雖然雷射加工技術已經取得了巨大的成就,但仍然存在一些技術挑戰需要克服。其中包括但不限於以下幾個方面:

材料適應性:不同的材料對雷射光的吸收率和反射率不同,因此需要針對不同的材料開發相應的加工工藝。

加工速度:目前雷射加工的加工速度相對較慢,尤其在大批量生產時可能會成為生產效率的限制因素。

加工成本:雷射加工設備和材料成本相對較高,這對於一些中小企業來說可能會成為投入的障礙。

精度控制:對於一些微細結構或高精度的加工要求,需要更加精密的雷射加工設備和控制系統。

為了應對這些技術挑戰,我們可以採取以下策略:

加強科研攻關:加大對雷射加工技術的基礎研究和應用研究,提高對不同材料的加工適應性,提高加工速度和精度。

技術集成和創新:通過技術集成和創新,開發出更加先進、高效的雷射加工設備和工藝,降低加工成本,提高生產效率。

產業合作和協同發展:加強產業界、學術界和政府部門之間的合作,共同攻克技術難題,推動雷射加工技術的發展和應用。

人才培養和技術普及:加強對雷射加工技術的人才培養和技術普及,提高從業人員的專業水準和技術能力,推動雷射加工技術的應用和推廣。

六、雷射加工在製造業轉型升級中的作用

隨著製造業的轉型升級,雷射加工作為一項先進的製造技術,將在這個過程中發揮著重要的作用。

首先,雷射加工可以實現精密加工和定制化生產,滿足製造業對產品精度和品質的要求。隨著產品的個性化和定制化需求越來越高,雷射加工將為製造業提供更加靈活和高效的生產解決方案。

其次,雷射加工可以實現智能化和自動化生產,提高生產效率和產品質量。通過與人工智能、大數據等先進技術的結合,可以實現雷射加工設備的智能化控制和生產過程的數字化管理,提高生產效率和品質控制水準。

最後,雷射加工可以實現綠色生產和可持續發展。與傳統加工方法相比,雷射加工具有非接觸加工、無污染、低能耗等優點,可以降低對環境的影響,實現綠色生產和可持續發展。

總的來說,雷射加工作為一項先進的製造技術,其發展將推動製造業的轉型升級,促進製造業的健康發展。隨著科技的不斷進步和應用,我們相信雷射加工將在製造業中發揮著越來越重要的作用,為製造業的發展注入新的動力。

七、未來展望與應用前景 雷射加工

雷射加工

隨著科技的不斷發展和製造業的轉型,雷射加工技術將迎來更加廣闊的應用前景和發展空間。未來,我們可以預見以下幾個方面的發展趨勢和應用前景:

智慧製造:隨著人工智能、大數據和物聯網技術的不斷成熟和應用,雷射加工將實現智慧製造,實現生產過程的智能化、自動化和數字化管理,提高生產效率和產品質量。

定制化生產:隨著消費者個性化需求的增加,定制化生產將成為製造業的一個重要趨勢。雷射加工具有高精度、高靈活性的特點,可以實現定制化生產,滿足不同客戶的個性化需求。

高端製造:雷射加工可以實現對高端產品的加工和生產,包括航空航天、汽車、醫療器械等領域。隨著高端產品需求的增加,雷射加工將成為製造業中的一個重要加工技術。

綠色製造:雷射加工具有非接觸加工、無污染、低能耗的特點,可以實現綠色製造和可持續發展。隨著對環境保護意識的提高,綠色製造將成為製造業的發展趨勢。

總的來說,隨著科技的不斷進步和應用,雷射加工將在製造業中發揮著越來越重要的作用,為製造業的轉型升級和可持續發展注入新的動力。我們期待著未來雷射加工技術的更加廣泛應用和更加美好的發展前景。